随着全球公共卫生事件的持续影响,制造业面临着前所未有的运营挑战。如何在保障生产连续性的有效降低工厂内部疫情传播风险,已成为企业生存与发展的核心议题。传统依赖密集人力的管理模式在疫情面前显得脆弱,而科技的融入正成为破局的关键。其中,机器人技术与先进的数据处理技术双轮驱动,不仅重塑了生产流程,更构筑了一道智能、高效的疫情风险防控屏障,风靡现代工厂。

一、 机器人技术:实现“零接触”生产与消杀,从源头隔离风险

机器人,尤其是协作机器人、自主移动机器人及专业消杀机器人,正在工厂的疫情风险管理中扮演着不可替代的物理执行者角色。

- 替代高危环节人力,减少人员聚集:在装配、搬运、码垛、质检等重复性高或需要密集作业的环节,部署机器人可以大幅减少现场操作人员的数量。这直接降低了因人员近距离接触导致的交叉感染概率,实现了生产单元的“物理隔离”。即使在必须缩减在岗人员的情况下,机器人也能确保核心产线的持续运转。

- 实现全流程“零接触”操作:从物料入库、生产线流转到成品出库,自主移动机器人可以完成点对点的无人化运输。结合自动化仓储系统,整个物流过程无需人工干预,切断了病毒通过物品表面接触传播的潜在链条。

- 24小时无休的智能消杀卫士:配备紫外线灯、喷雾系统的消杀机器人,可根据预设路线和时间,在工人下班后对车间、仓库、走廊、办公区等空间进行全覆盖、无死角的自动消毒。它们工作精准、效率极高,且完全避免了人员暴露在消毒环境中的健康风险,确保了每日工作环境的安全起点。

二、 数据处理技术:构建“智慧大脑”,实现风险预测与精准管控

如果说机器人是强健的“四肢”,那么数据处理技术就是工厂的“智慧大脑”。它通过收集、分析和洞察各类数据,实现疫情风险的可知、可测、可控。

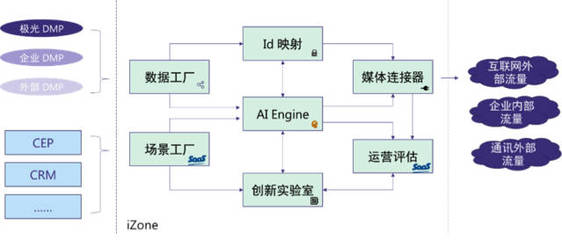

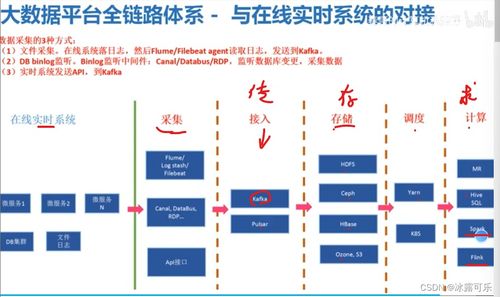

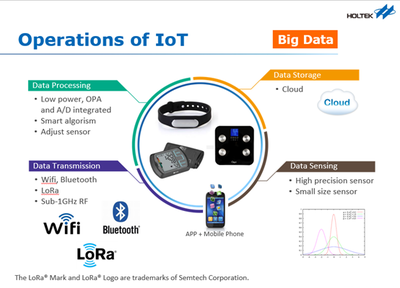

- 人员健康与行为轨迹的数字化管理:通过集成门禁系统、体温监测设备、员工健康上报App等数据源,工厂可以建立实时的人员健康数据库。结合定位技术(如蓝牙信标、Wi-Fi定位),能够快速、精准地还原任何确诊或疑似病例的厂内活动轨迹,实现密切接触者的秒级排查与隔离,将影响范围控制在最小。

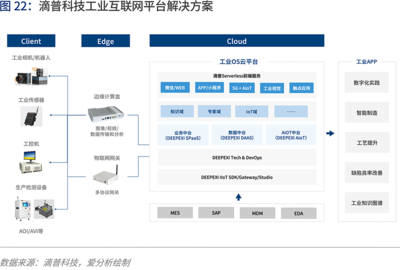

- 环境监测与预警系统:在车间、食堂、更衣室等重点区域部署物联网传感器,实时监测空气质量、人流密度、温度湿度等数据。数据处理平台可以设定阈值,一旦某区域人员过于密集或空气质量指标异常,系统立即报警,并自动建议或启动疏散、加强通风等预案,防患于未然。

- 供应链与生产资源的智能调度:利用大数据分析技术,工厂可以全面评估疫情对供应链上下游的影响,预测物料短缺风险,并动态调整生产计划与库存策略。基于对人员到岗情况的预测,智能排班系统能优化人力资源配置,确保关键岗位不断档,实现生产与防疫的最优平衡。

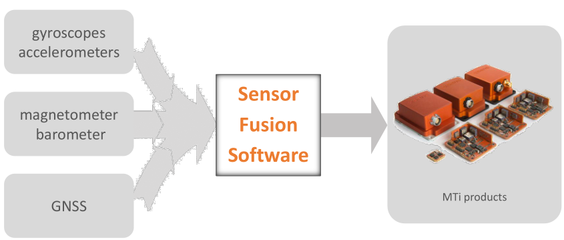

- 预测性维护,减少紧急接触:通过对设备运行数据的深度分析,实现预测性维护。这能大幅减少因设备意外故障而导致的紧急维修需求,从而避免了非计划性的跨班组、跨区域人员协作,降低了不必要的接触风险。

三、 技术融合:打造韧性智能工厂

机器人技术与数据处理技术的深度融合,正催生出更具韧性的智能工厂新模式。例如,调度中心根据实时人流数据,动态指挥AMR的运输路线以避开人群密集区;消杀机器人的工作频次和区域,依据环境传感器数据和人员轨迹分析结果进行自动调整;所有机器人的运行状态和效能数据又被实时反馈至中央平台,用于持续优化整个防疫与生产体系。

###

降低工厂疫情风险,已从单纯的行政管理,演进为一场深刻的数字化转型。风靡工厂的机器人技术,以其不知疲倦、精准可靠的特性,在物理空间执行着隔离与消杀任务;而强大的数据处理技术,则通过无处不在的感知和深度智能分析,实现了风险的可视化与管理的精细化。两者相辅相成,共同构建了一个响应迅速、自适应强的智能防疫生态系统。这不仅是为了应对当前的挑战,更是为工厂面向提升整体运营韧性、迈向高质量发展奠定了坚实基石。投资于这些技术,就是投资于员工的安全、生产的稳定和企业的长远未来。